Soudage/Conception d'un assemblage soudé

|

LE SOUDAGE Sommaire

Cet ouvrage fait partie de la collection Technologie |

Le chapitre présent aborde de manière générale la soudure dans le contexte de la pièce, de l'ensemble fabriqué. Il ne prétend pas être exhaustif, mais donner des orientations générales sur les cas les plus courants.

Choix du mode d'assemblage

[modifier | modifier le wikicode]Un produit complexe — machine, structure — est fait de plusieurs pièces assemblées. Cela permet :

- de simplifier la conception et la fabrication : on ne travaille que sur un sous-ensemble simple à la fois ;

- de faciliter la manutention, le transport : on transporte en pièces détachées ;

- d'utiliser des éléments normalisés, fabriqués en grand nombre et par plusieurs entreprises concurrentes, ce qui réduit les coûts et temps de fabrication (économie d'échelle) ainsi que les risque de pénurie.

Il existe deux grandes familles d'assemblage :

- les assemblage démontables : vissage, boulonnage, serrage dans un étau, bridage, …

- les assemblages indémontables : collage, soudage, sertissage, rivetage, …

Les assemblages démontables facilitent la maintenance (démontage de pièces pour les changer ou les réparer), le transport (si l'ensemble doit être déplacé régulièrement), le réglage, le désassemblage en fin de vie (tri). L'assemblage nécessite en général peu de matériel (tournevis, clefs) et permet d'avoir des tolérances serrées, typiquement 1/10 à 1/100 mm. Mais le serrage peut s'altérer : les vibrations desserrent les vis, l'assemblage prend du jeu.

Les assemblages indémontables sont robustes et tiennent dans la durée, mais la réparation ou le démontage définitif nécessitent de découper les pièces.

Le soudage est donc choisi dans le cas :

- d'un assemblage définitif ;

- ne nécessitant pas de tolérances serrées (typiquement de l'ordre du mm) ;

- dont les pièces sont faites d'un matériau fusible (qui fond).

Notons que l'on peut usiner des surfaces fonctionnelles après soudure, et donc avoir des tolérences serrées. Il faut pour cela prévoir des surépaisseurs — matière à enlever — supérieures aux déplacements relatifs provoqués par la soudure, et disposer d'une machine pouvant usiner l'assemblage, qui est en général de grandes dimensions.

Le soudage est donc bien adapté pour la construction métallique (escaliers, passerelles, gardes-corps), les tolérances en génie civil étant en général de l'ordre du cm. Dans le cas de l'assemblage de pièces mécaniques par soudage — ensemble mécano-soudé —, donc avec notion de mouvement, il faut s'assurer que le mécanisme est isostatique afin de pouvoir s'adapter aux imperfection de positionnement et d'orientation (défaut de coaxialité, de concentricité, …). Le soudage permet également d'assurer l'étanchéité, il est donc utilisé en tuyauterie, et pour la fabrication des cuves, réservoirs, chaudières et appareil de pression (chaudronnerie).

Mais tous les matériaux fusibles ne sont pas soudables. Par exemple, les aciers dits « trempés » (rendus durs par un refroidissement rapide) fondent comme tous les aciers, mais la soudure les fragilise.

Choix du mode de soudage

[modifier | modifier le wikicode]Comme nous l'avons vu précédemment, il existe plusieurs modes de soudage. Le choix dépend des matériaux à assembler, de la résistance attendue, ainsi que de critères économiques. Le coût de la mise en œuvre du procédé dépend :

- du temps d'opération, donc du « rendement » du procédé ;

- de la complexité de la soudure, de la qualification requise pour l'opérateur ;

- du coût des consommables : métal d'apport, gaz de protection ou gaz actif, énergie.

Par ailleurs, le mode de soudage peut être imposé par une norme.

Voici quelques critères généraux de choix :

- si les pièces de base ne doivent pas être altérées : brasage (soudure hétérogène) ;

le chauffage est modéré, seul le métal d'apport fond, cela nécessite peu de matériel (fer à souder, petit chalumeau), déforme peu les pièces, et permet d'assembler des matériaux très différents comme du verre et du métal, du polymère et du métal (composant sur carte en électronique) ; - si l'assemblage doit avoir une grande résistance mécanique : soudage autogène ;

le métal de base (c'est-à-dire les pièces) et le métal d'apport fondent et se resolidifient, on obtient donc au final une seule pièce (continuité métallique), mais le chauffage est important (température de fusion du métal) et cela déforme l'assemblage ;- si les pièces sont en acier :

- en acier non allié (acier au carbone) à basse teneur en carbone : tous les procédés de soudage peuvent être utilisés ;

- en acier inoxydable : le bain de fusion doit être protégé de l'oxygène de l'air, on utilise donc essentiellement le procédé MIG (metal inert gas, procédé 131[1]) ou bien TIG (tungstene inert gas, procédé 141),

- si les métaux s'oxydent facilement : alliages d'aluminium, de nickel, de titane : le problème est similaire à celui des inox, on utilise le TIG (141).

- si les pièces sont en acier :

Le soudage au chalumeau — soudage autogène (procédés 311 à 313), brasage (procédés 91, 94 et 971) — est le plus simple à mettre en œuvre (il ne nécessite pas de source d'électricité, le poste avec les bouteille de gaz est autonome). Les procédés à arc (désignation commençant par un 1) sont les plus utilisés industriellement pour le soudage autogène : la fusion est très localisée, ce qui limite la déformation, et la productivité est importante, mais le refroidissement est rapide (phénomène de trempe, contraintes résiduelles).

Les cas les plus courants sont :

- électronique (assemblage de composants sur circuit imprimé — carte polymère) : brasure avec un alliage d'étain et de plomb (par exemple 60 %Sn/40 % Pb, fondant à 190 °C), avec un fer à souder (énergie électrique convertie en chaleur par une résistance) ;

- plomberie : assemblage de tuyaux de cuivre par soudo-brasage (brasage au chalumeau oxyacétylénique), le métal d'apport est un alliage de cuivre contenant du phosphore, du zinc (laiton) ou de l'argent, ces éléments d'alliage permettant d'abaisser le point de fusion entre 600 et 800 °C (le cuivre fond à 1 085 °C) ; pour les raccords gaz, seul l'alliage cuivre/argent est autorisé (meilleure résistance mécanique) ;

- fonte galvanisée, acier galvanisé (recouverts de zinc) : soudo-brasage (procédé 97), le métal d’apport étant un laiton à 40 % de zinc (CuZn40, CW509L selon la désignation européenne) ;

- acier non allié à basse teneur en carbone (aciers d'usage général, aciers de construction, aciers « à ferrer les ânes ») : on choisit en priorité les procédés suivants :

- soudage à l'arc avec électrode enrobée (procédé 111) : ne nécessite qu'un poste à souder (en particulier pas de bouteille de gaz), la fusion de l'enrobage produit un gaz qui protège le bain de fusion, c'est le procédé à arc qui a le meilleur rendement (chaleur produite par rapport à l'électricité consommée) ; le cordon doit être meulé entre deux passes pour éviter des inclusions de laitier ;

- MAG (metal active gas, procédé 135) : la présence d'un gaz actif permet d'abaisser la température et donc de moins déformer les pièces, le métal d'apport est sous forme de fil qui défile de manière semi-automatique ; il nécessite la présence d'une bouteille de gaz, mais le caractère semi-automatique facilite l'opération.

Le procédé TIG (141) peut être utilisé dans tous les cas et donne un cordon de soudure d'excellente qualité, mais :

- il nécessite une bonne formation de l'opérateur ;

- il nécessite la présence d'une bouteille de gaz protecteur ;

- il a un rendement chaleur produite/électricité consommée médiocre ;

- la température est très élevée (jusqu'à 4 000 °C au niveau du cordon pour une température d'arc pouvant atteindre 19 000 °C[2], contre 3 100 °C pour l'électrode enrobée et le MAG), il y a donc une déformation importante.

Choix de l'acier

[modifier | modifier le wikicode]Le refroidissement d'une soudure est rapide, on se retrouve donc dans des conditions de trempe. Or, la formation de martensite — phase durcissante des aciers trempables — fragilise la soudure. Il faut donc s'assurer que l'on ne formera pas de martensite. Il existe d'autres problèmes métallurgiques. Tout ceci conditionne le choix de la nuance des pièces — métal de base — et de la baguette — métal d'apport.

Le premier cas est celui des aciers de construction de type

- acier d'usage général, S185 (1.0035) à S355JR (1.0045) ;

- acier pour construction mécanique, E155 (1.003) à E370 (1.0261) ;

- acier pour appareil de pression à haute température, P195GH (1.0348) à P355GH (1.0473) ;

Ces aciers sont des aciers à basse teneur en carbone (inférieure à 0,25 % en masse), ils ne sont pas trempables, le problème ne se pose pas. Par contre, c'est le carbone qui permet d'élever la limite élastique. Si l'acier doit avoir une résistance importante, en particulier pour réduire la masse de l'ensemble, on choisira des nuances particulières : des aciers à haute limite d'élasticité (HLE) soudables. Pour ces aciers, on ajoute de petites quantités d'éléments d'alliage — niobium, titane, vanadium, … — qui durcissent l'acier tout en diminuant sa trempabilité (alphagènes) :

- aciers formables à froid de type S315MC (1.0972) à S700MC (1.8974) ; le suffixe M indique un formage thermomécanique (typiquement laminage) et le C un formage spécial à froid (cold forming) ;

- aciers soudables à grain fin de type S275N (1.0486) à S460N (1.8905), S275NL (1.0488) à S460NL (1.8915) ; le suffixe N désigne un acier normalisé, le L une utilisation possible à basse température (low temperature) ;

- idem pour les appareils de pression, nuances P275NH (1.0487) à P460NH (1.8935) pour les hautes températures, P215NL (1.0451) à P460NL1 (1.8915)/P460NL2 (1.8918) pour les basses températures ;

- aciers trempés (quenched) et revenus, de type S460Q (1.8908) à S960Q (1.8941), S460QL (1.8906) à S960QL (1.8933) ;

- aciers microalliés soudables de type H240LA (1.0480) à H400LA (1.0556).

Le cas des aciers inoxydables est plus compliqué. En effet, la très grande majorité des inox utilisés sont des inox austénitiques, de phase gamma, donc qui comportent des éléments gammagènes, ceux-là même qui favorisent la formation de martensite. Par ailleurs, comme ce sont des aciers fortement alliés, il y a lors du refroidissement une concentration des éléments d'alliage en certains endroit (phénomène de ségrégation) qui abaisse localement le point de fusion (eutexie) et provoque de la fissuration à chaud. Il existe d'autres phénomènes de fragilisation : formation d'une phase sigma (fer-chrome), grossissement de grains de phase alpha.

Pour les inox, le point capital est le choix de la nuance de métal d'apport : en utilisant un métal d'apport différent du métal de base, on crée un bain de fusion ayant une composition différente du reste des pièces, donc avec un comportement à la trempe différent. En particulier, on cherche à avoir un mélange d'austénite avec 5 à 15 % de ferrite (phase alpha), qui va « ancrer » la soudure. Pour choisir la nuance de métal d'apport, on peut utiliser par exemple le diagramme de Schaeffler, DeLong, WRC ou Espy (voir Wikiversité : Composition et structure d'un cordon de soudure).

Pour limiter les problèmes de fragilisation, on peut aussi :

- préchauffer les pièces, ce qui permet de réduire la vitesse de refroidissement ;

- effectuer un traitement thermique après soudage.

Communication technique

[modifier | modifier le wikicode]

Sur un plan, les soudures peuvent être représentées de deux manières : de manière simplifiée ou de manière symbolique.

La représentation simplifiée permet de visualiser le cordon de soudure. On peut coter sa longueur et son épaisseur, mais cela n'apporte pas d'information sur sa réalisation (mode de soudage). Vue en coupe, on représente les pièces avant soudage (bords préparés), et le cordon de soudure est noirci. En vue extérieure, on représente des arcs de cercle correspondant à la progression de la soudure.

La représentation symbolique consiste à coter toutes les caractéristiques de la soudure :

- épaisseur de la soudure ;

- préparation des bords (chanfreinage) ; les symboles élémentaires de soudure sont donnés ci-après ;

- longueur de la soudure ;

- procédé de soudage.

Les pièces sont représentées avant préparation des bords.

Dans le cas d'une soudure bord-à-bord, on cote l'épaisseur s de la soudure (inférieure ou égale à l'épaisseur de la tôle). Dans le cas d'une soudure d'angle, on peut coter :

- soit la largeur du plan de gorge, a : c'est cette valeur qui conditionne la résistance de la soudure (voir le calcul de dimensionnement ci-après) ;

- soit la largeur du cordon de soudure z : elle indique l'encombrement, donc intervient lorsque le point important est le jeu, par exemple si le cordon est à proximité du chemin de roulement d'un galet.

Si l'angle entre les pièces est droit, on a simplement

La représentation symbolique d'une soudure selon la norme ISO 2553 comprend les éléments suivants (voir figure ci-contre) :

- Ligne de repère.

- Ligne d'identification (ici : symbole côté trait plein, indiquant que le cordon se trouve du côté où pointe la flèche).

- Symbole complémentaire (ici : soudure sur chantier).

- Épaisseur du cordon de soudure.

- Symbole de soudure (ici : soudure d'angle) .

- Longueur du cordon de soudure.

- Mode de soudage selon la norme ISO 4063 (ici : électrode enrobée).

Dans les domaines sensibles — assemblage soumis à de fortes pressions, fortes températures, nucléaire —, le mode opératoire de soudage (MOS) doit être défini de manière précise : procédé utilisé, mais aussi conditions (nature du métal d'apport, intensité du courant de l'arc, vitesse d'avance, …). Le soudage doit être réalisé sur des éprouvettes (pièces métalliques) qui sont ensuite testées pour vérifier leur résistance. On constitue un dossier de qualification du mode de soudage (QMOS). Le soudeur doit être lui-même qualifié pour réaliser la soudure : il réalise la soudure sur des éprouvettes qui sont testées, la qualification devant être renouvelée régulièrement. Le descriptif des modes opératoires de soudage (DMOS) accompagne les plans, souvent sous la forme d'un cahier de soudage.

| 1 | Soudage à l'arc | 3 | Soudage aux gaz | |

|---|---|---|---|---|

| 11 | Électrode fusible sans protection gazeuse | 31 | Soudage oxygaz | |

| 111 | électrode enrobée | 311 | oxyacétylénique | |

| 112 | électrode enrobée, par gravité | 312 | oxyproprane | |

| 113 | fil nu | 313 | oxyhydrique | |

| 114 | fil fourré | 4 | Soudage par pression, à l'état solide | |

| 12 | Sous flux en poudre | 41 | par ultrasons | |

| 13 | Sous protection gazeuse avec fil-électrode fusible | 42 | par friction | |

| 131 | MIG | 7 | Autres procédés de soudage | |

| 135 | MAG | 71 | aluminothermie | |

| 14 | Sous protection gazeuse avec électrode réfractaire | 74 | par induction | |

| 141 | TIG | 75 | Par rayonnement | |

| 15 | Au plasma | 751 | laser | |

| 2 | Soudage par résistance | 78 | Soudage des goujons | |

| 21 | par points | 9 | Brasage | |

| 22 | à la molette | 91 | brasage fort | |

| 24 | par étincelage | 92 | brasage tendre | |

| 25 | en bout par résistance pure | 97 | soudobrasage |

- Symboles complémentaires

- Soudure périphérique.

- Soudure sur chantier.

Conception du cordon de soudure

[modifier | modifier le wikicode]La soudure en elle-même occasionne des déformations et la présence de contraintes résiduelles. Une bonne conception de la forme des pièces à assembler, et donc des cordons de soudure, permet de limiter les problèmes :

- on cherche à faire les cordons de soudure les plus petits possibles (diminution des déformations et du temps de travail) ; si possible, on fait des cordons discontinus ;

- on évite les cordons trop rapprochés ou se croisant ;

- si le cordon doit changer de direction, on utilise une courbe et non un angle vif ;

- on met le cordon au milieu des faces, pas aux arêtes ;

- l'épaisseur des pièces doit être la même de chaque côté du cordon, afin que la vitesse de refroidissement soit la même de chaque côté.

Soudure bord-à-bord

[modifier | modifier le wikicode]Les bords des pièces doivent être préparés : le métal doit être propre (dégraissé, sans trace d'oxydation). Les bords sont en général chanfreinés, hormis pour les tôles de faible épaisseur, afin d'avoir une bonne pénétration de la soudure ; sinon, le résultat n'est qu'un « collage » (seule une petite partie du métal de base fond, le métal d'apport pénètre dans le joint sans se mélanger).

- Pour les très faibles épaisseurs (moins de 1 mm), on peut faire une soudure sur bords relevés complètement fondus : les plis aux extrémités des tôles disparaissent avec la fusion.

- Pour les faibles épaisseurs (entre 1 et 1,4 mm), on peut faire une simple soudure bord-à-bord.

- À partir de 3 ou 4 mm, on peut faire une soudure envers ou un chanfrein avec talon.

- À partir de 10 mm, on peut faire une soudure en Y.

- Entre 3 et 20 mm (éventuellement jusqu'à 40 mm), on fait une soudure en vé ; par rapport à la soudure en Y, le talon fait moins de 3 mm.

- À partir de 6 mm, on peut faire une soudure en X (ou en double vé).

- Pour les très fortes épaisseurs (supérieures à 20 mm), on fait une soudure en tulipe.

Si les pièces n'ont pas la même épaisseur, on s'arrange pour accommoder les épaisseurs au niveau de la soudure (illustration ci-contre, figures de droite) :

- Lorsque la différence d'épaisseur est faible, on fait simplement un chanfrein en vé.

- Lorsque l'épaisseur est plus importante, on fait un délardage : chanfrein en retrait ayant un angle de 25 % maximum.

- On peut également pratiquer une rainure de décharge.

Soudure d'angle

[modifier | modifier le wikicode]

On fait en général une soudure d'angle symétrique (figures 2 et 4). Si l'on ne fait un cordon que d'un seul côté, alors la sollicitation doit se faire dans le sens de l'ouverture de la soudure (fig. 1 et 3). Si l'on peut, on effectue la soudure bout-à-bout sur une partie rectiligne (fig. 3 et 4) : ainsi, la concentration de contrainte est hors du cordon (meilleure tenue en fatigue) et cela diminue la déformation, mais cela nécessite en général d'avoir une pièce de fonderie.

Dimensionnement d'une soudure

[modifier | modifier le wikicode]Le cordon est dimensionné en fonction de la résistance mécanique. On utilise la théorie des poutres en considérant que la section droite est le plan de gorge.

|

Plan de gorge |

|

Le cordon de soudure peut être modélisé comme un dièdre ; le plan de gorge est le plan bissecteur de ce dièdre. |

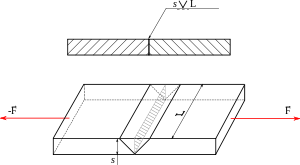

Traction sur une soudure bout-à-bout en vé

[modifier | modifier le wikicode]

Considérons deux tôles de même épaisseur s, soudées sur une longueur L, et soumises à de la traction avec une force F. Le plan de gorge, hachuré en gris sur la figure, a une aire

- S = s×L.

Le plan de gorge est soumis à de la contrainte normale σ :

- .

La valeur à ne pas dépasser est la résistance pratique à l'extension Rpe, qui est la limite d'élasticité Re divisée par un coefficient de sécurité k, Rpe = Re/k. La condition de résistance de la soudure est donc :

- .

Si l'on suppose que l'épaisseur s est fixée, la longueur minimum que doit faire le cordon est

- .

Par exemple, pour des tôle en acier S235 (Re = 235 MPa) et d'épaisseur s = 5 mm, soumis à une force F = 5 000 N et avec un facteur de sécurité k = 2, la longueur minimale du cordon vaut :

- .

On retient en général que, avec un coefficient de sécurité de 2, un cordon ayant un plan de gorge de 1 cm2 (soit 10 mm×10 mm ou bien 20 mm×5 mm) peut tenir plus de 10 000 N (soit l'équivalent de 1 t).

- Une soudure acier tient une tonne par centimètre carré en traction.

Cisaillement d'une soudure d'angle

[modifier | modifier le wikicode]

Considérons deux plats soudés ; on effectue une traction symétrique sur chacun des plats, d'une intensité F. Nous négligeons le moment du couple et ne considérons que la force.

Cette force est parallèle au plan de gorge, c'est donc un effort tranchant. L'aire des plans de gorge, au nombre de deux, vaut

- S = n×L×a ; n = 2

et donc la contrainte, appelée « contrainte de cisaillement parallèle », vaut :

- .

Pour que la conception de la soudure soit validée, il faut que cette contrainte soit inférieure à la résistance pratique au glissement Rpg, qui est la limite élastique au glissement Reg à laquelle on applique un coefficient de sécurité k, Rpg = Reg/k :

- .

Rappelons que pour un acier doux, dont notamment les aciers de construction, ou un alliage d'aluminium, on a Reg ≈ Re/2[3].

Étude d'une oreille de levage

[modifier | modifier le wikicode]

Pour lever un ouvrage lourd, on utilise souvent des élingues que l'on relie à des oreilles de levage soudées. Nous considérons un électrolyseur utilisé pour fabriquer du dihydrogène à partir de l'eau ; il doit fonctionner à des températures allant de 120 à 160 °C sous des pressions de 30 à 70 bar.

L'électrolyseur est fait de plusieurs cellules contenues dans une virole en acier P295GH de diamètre extérieur 3 100 mm, de longueur 3 820 mm et d'épaisseur 40 mm. Lors du levage, les élingues font un angle α = 60 ° avec l'horizontale. Le poids de l'ensemble vaut P = 200 kN, soit une traction de 116 kN sur chaque élingue.

Le système présente un plan de symétrie pour les charges comme pour les cordons, chaque cordon est donc sollicité de la même manière. L'aire de la gorge d'un cordon vaut

- S = a×L = 10×350 = 3 500 mm

donc l'intensité du vecteur contrainte pour un cordon vaut

On considère le repère local du plan de gorge. Le vecteur contrainte s'exprime par ses composantes . On peut obtenir ces composantes en appliquant la matrice de changement de repère

soit

- (MPa).

On peut aussi obtenir ce résultat de manière géométrique — voire graphique — plutôt qu'algébrique : on commence par projeter le vecteur contrainte sur les axes horizontaux et verticaux

Puis on décompose la composante verticale :

- .

Comme nous sommes en présence à la fois de contrainte normale et de cisaillement, on calcule une contrainte équivalente σe, par exemple de von Mises :

ou bien de Tresca

On compare ensuite cette contrainte à la résistance pratique à l'extension ; ici, Re = 295 MPa, si l'on prend un coefficient de sécurité k = 2, on a Rpe = 147 MPa.

Concernant le choix entre von Mises et Tresca, citons Jean-Louis Fanchon :

- Si, pour les matériaux ductiles, von Mises est un peu plus précis que Tresca, de nombreuses vérifications expérimentales ont donné des résultats situés sur la frontière entre les deux critères. Tresca, plus simple et souvent utilisé, est plus conservatif[4] en laissant une marge de sécurité légèrement plus grande. Cependant, beaucoup de programmes commerciaux d'analyse des contraintes et d'éléments finis s'appuient sur von Mises ; de ce fait, il existe une tendance naturelle à utiliser celui-ci en toutes circonstances.

- Jean-Louis Fanchon, Guide de mécanique — Sciences et technologies industrielles, Nathan/VUEF, (ISBN 2-09-178965 - 8), p. 445

Prise en compte des moments

[modifier | modifier le wikicode]

L'étude de la résistance d'un cordon de soudure devrait prendre en compte les moments (couples). Cependant, dans de nombreux cas, le bras de levier est faible donc le moment négligeable. Mais ce n'est pas toujours le cas.

Rappelons le calcul du moment d'encastrement dans deux cas (l'encastrement étant ici réalisé par la soudure).

| Cas | Illustration | Moment d'encastrement |

|---|---|---|

| Poutre encastrée (console) |

|

MA = F×L |

| Poutre biencastrée |

|

MA = -MB = F×L/8 |

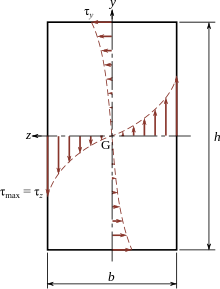

Un moment se traduit par une répartition linéaire de la contrainte : la contrainte générée est nulle au centre de gravité de la section, et croît de manière linéaire lorsque l'on s'en éloigne : contrainte normale pour un moment fléchissant Mf, contrainte de cisaillement pour un moment de torsion Mt. On s'intéresse aux extrémités du cordon de soudure, là où les contraintes sont les plus élevées ; on a :

- , s'ajoute à ;

- , s'ajoute à ;

- , s'ajoute à ;

avec, pour une section rectangulaire de dimensions b×h (h ≥ b) :

- module de flexion transversal : W = b×h2/6 ;

- module de flexion longitudinal : W = h×b2/6 ;

- constante de torsion sur l'axe parallèle : C// = h×b2/3[5] ;

- constante de torsion sur l'axe perpendiculaire : C⊥ = C// /0,742[6].

Notons que dans le cas d'une combinaison flexion transversale+torsion, la contrainte normale maximale n'est pas au même endroit que la contrainte de cisaillement maximal.

Cordons de soudure multiples

[modifier | modifier le wikicode]Chaque cordon de soudure réalise une liaison encastrement. Avec la statique, on peut donc déterminer les efforts globaux qui s'exercent sur les cordons reliant deux pièces ; mais si l'on s'intéresse aux cordons individuellement, on se retrouve face à un problème hyperstatique. La résolution analytique est bien trop complexe. On peut résoudre ce problème avec la méthode des éléments finis (calcul sur ordinateur). Cependant, certaines hypothèses permettent de faire un calcul approché à la main.

Lorsque le problème présente une symétrie des cordons de soudure et du chargement, alors l'effort se répartit équitablement sur chacun de cordons.

Sinon, il faut répartir les efforts en fonction de l'orientation des soudures, en appliquant les règles (simplifications) suivantes[7] :

- forces :

- si un cordon est parallèle à une force, alors il reprend intégralement cette force ;

- si plusieurs cordons sont dans ce cas, alors la force est répartie proportionnellement à l'aire de la section de la gorge ;

- moment :

- si un cordon est parallèle à un vecteur moment, alors il reprend intégralement ce moment ;

- si plusieurs cordons sont dans ce cas, alors le moment est réparti proportionnellement au moment quadratique de la section de la gorge.

Étude de la liaison d'un pied sur une cuve

[modifier | modifier le wikicode]

Nous étudions un filtre à vin utilisé dans une entreprise de stockage et de distribution du vin en gros. ce filtre est mobile pour pouvoir être amené aux différentes cuves. Le filtre est donc sur roulettes ; les pieds sont soudés sur la cuve. Les pieds sont en tube carré de section □115ext ép.8 et font un angle de 45 ° avec l'horizontale.

On détermine que l'action maximale du sol sur un pied est F = 1 000 daN. La limite élastique de la soudure vaut Re = 250 MPa, et le coefficient de sécurité vaut k = 2.

L'effort d'encastrement au niveau de la soudure comprend donc :

- une force F = 10 000 N ;

- un moment M = F×L = 10 000×1,06 = 10 600 Nm (L étant la longueur du bras de levier).

La force génère une contrainte de cisaillement

La variable L' est ici la longueur du cordon de soudure, et il y a deux cordons symétriques.

Le vecteur moment se projette dans le plan de gorge selon Mf, un moment fléchissant, et perpendiculairement à ce plan selon Mt, un moment de torsion. On a :

Les caractéristiques de la section sont :

- W = a×L'2/6 = 5×1452/6 = 17 500 mm3 (flexion transversale) ;

- C// = L'×a2/3 = 145×52/3 = 1 210 mm3 (on a bien L'/a > 10) ;

- C⊥ = C// /0,742 = L'×a2/3/0,742 = 1 630 mm3.

On en déduit (il y a deux cordons symétriques ; attention aux unités, on a utilisé des m pour le moment et des mm pour les caractéristiques de la section) :

- .

Il n'est pas nécessaire d'aller au bout du calcul : la contrainte maximale de cisaillement générée par la torsion est largement supérieure à la limite élastique en cisaillement (3 100 >> 125, τ// max >> Reg).

Considérons une autre conception avec un cordon de soudure périphérique de largeur de gorge uniforme a = 5 mm. On peut considérer qu'il y a quatre cordons : deux horizontaux et deux verticaux.

D'après la règle de répartition vue précédemment :

- les cordons verticaux supportent intégralement la force verticale F ;

- les cordons horizontaux supportent intégralement le moment d'axe horizontal M.

Dans les cordons verticaux, on a donc uniquement une contrainte de cisaillement uniforme

- τ// = 6,90 MPa.

La résistance pratique au glissement vaut

- Rpg = Reg/k = Re/(2k) = 250/(2*2) = 62,5 MPa.

On a ainsi 6,90 ≤ 25 soit τ// ≤ Rpg donc les cordons verticaux sont validés.

Comme les cordons horizontaux sont espacés, on peut considérer que la contrainte est uniforme dans chaque cordon et que le couple M est sous la forme d'un couple de forces distantes de d = 163 mm = 0,163 m :

- F1 = M/d = F×L/d = 65 000 N.

Le vecteur contrainte a pour norme

- T = F1/S = F×L/d/a/L" = 113 MPa.

soit

La contrainte équivalente de von Mises vaut

- .

Cette contrainte est inférieure à la limite élastique, mais hors de la zone de sécurité puisque la résistance pratique à l'extension vaut Rpe = Re/k = 125 MPa. Le coefficient de sécurité effectif vaut keff = 250/186 = 1,3. Le cordon n'est donc pas validé.

Normes de calcul des soudures

[modifier | modifier le wikicode]

Les normes reprennent la démarche utilisée précédemment. Le critère général est

où

- λ est un coefficient établi expérimentalement ; il allait de 1,8 à 2 dans les années 1970[8], il est établi actuellement entre 2,5 et 3 ; il vaut 3 si l'on considère le critère de von Mises et 4 si l'on considère le critère de Tresca ;

- α est un coefficient de qualité ; β = 1/α est le coefficient de sécurité.

Outre ce coefficient de qualité de soudure, on applique un coefficient de pondération de charge kp en fonction du domaine (typiquement, kp = 1,5 pour une oreille de levage) ; l'effort retenu est l'effort nominal multiplié par ce coefficient. Le coefficient de sécurité total vaut donc

- k = kp/α = kpβ

(les notations k, α et β diffèrent selon les normes).

Dans les normes récentes, citons

Acier — norme Afnor NF P 22-470 (1989)

[modifier | modifier le wikicode]avec

- k : coefficient fonction du matériau,

- k = 0,7 pour un acier S235 (1.038),

- k = 0,85 pour un acier S275 (1.044),

- k = 1 pour un acier S355 (1.0045) à S460N (1.8901)

- σe : limite d'élasticité du métal.

Acier — Eurocode 3 (1993)

[modifier | modifier le wikicode]avec

- βw : facteur de corrélation allant de 0,7 à 1,8 ;

- fu : résistance ultime de l’acier Rm ;

- γM2 : coefficient partiel de sécurité de résistance à la rupture des sections transversales en traction, valant 1,25 [EN 1993-1-1:2005]

| Nuance | fu (Rm) (MPa) |

βw | γM2 |

|---|---|---|---|

| S235 | 360 | 0,8 | 1,25 |

| S275 | 430 | 0,85 | 1,30 |

| S355 | 510 | 0.9 | 1,35 |

Alliage d'aluminium — Eurocode 9 (1999)

[modifier | modifier le wikicode]avec

- α : coefficient de qualité d'exécution allant de 0,7 (soudure difficile à réaliser) à 1 (cordon de soudure travaillant en compression, ou bien soudure réalisé dans de bonnes conditions) ;

- β : coefficient d'efficacité métallurgiqure allant de 0,43 à 1 selon les nuances d'alliage ;

- γ : coefficient de prise en compte d'autres phénomènes allant de 0,8 à 1.

Le tableau ci-dessous utilise les désignations normalisées européennes (5083 désigne l'EN AW-5083[AlMg4,5Mn0,7], 42100 désigne l'EN AC-42100[AlSi7Mg0,3]) ; on indique l'ancienne désignation française entre parenthèses.

| Type de pièce | Métal de base | État métallurgique [1] [2] |

Métal d'apport | β | γ |

|---|---|---|---|---|---|

| Corroyé | 5083 (AG4MC) | 0, H111 H116 |

5356, 5183 5356, 5183 |

1 0,58 |

1 1 |

| 5086 (A-G5MC) | 0, H111 H116 |

5356, 5183 5356, 5183 |

1 0,51 |

1 1 | |

| 5454 (A-G2,7M0,7) | H24 H111 |

5356, 5183 5356, 5183 |

0,43 1 |

1 1 | |

| 5754 (A-G3M) | H111 | 5356, 5183 | 1 | 1 1 | |

| 6005A (A-SG0,5MC) | T5 T5 |

5356, 5183 4043 |

0,50 0,45 |

1 0,90 | |

| 6060 (A-GS) | T5 T5 |

5356, 5183 4043 |

0,56 0,56 |

1 1 | |

| 6061 (A-GSUC) | T6 T6 |

5356, 5183 4043 |

0,53 0,53 |

1 0,80 | |

| 6082 (A-SGM0,7) | T6 T6 |

5356, 5183 4043 |

0,49 0,49 |

1 0,80 | |

| 6106 | T5 T5 |

5356 4043 |

0,45 0,45 |

1 1 | |

| Fonderie | 42100 (A-S7G0,3) | KT6 (Y33) | 4043 | 0,55 | 0,80 |

| 42200 (A-S7G0,6) | KT6 (Y33) | 4047 | 0,55 | 0,80 | |

| 44200 (A-S13) | SF (Y20) | 4043, 4047 | 1 | 1 | |

| 71000 (A-Z5G) | ST64 (Y29) | 5356, 5280 | 0,80 | 0,80 |

Voir aussi

[modifier | modifier le wikicode]Bibliographie

[modifier | modifier le wikicode]- Claude Hazard, Frédy Lelong et Bruno Quinzain, Mémotech — Structures métalliques, Paris, Casteilla, (ISBN 2-7135-1751-6), p. 249-292

- André Chevalier, Guide du dessinateur industriel, Paris, Hachette, (ISBN 978-2-01-168831-6), p. 172-179

- Jean-Louis Fanchon, Guide des sciences et technologies industrielles, Paris, Nathan/Afnor, (ISBN 978-2-09-161590-5), p. 223-244

Notes et références

[modifier | modifier le wikicode]- ↑ désignation numérique des procédés selon la norme ISO 4063

- ↑ http://hypertextbook.com/facts/2007/AnthonyHo.shtml

- ↑ soit Reg ≈ 0,5×Re ; pour les aciers mi-durs, on a Reg ≈ 0,7×Re, et pour les aciers durs et les fontes, Reg ≈ 0,8×Re

voir Daniel Spenlé et Robert Gourhant, Guide du calcul en mécanique, Hachette technique, (ISBN 2-01-16-8835-3), p. 161 - ↑ prudent

- ↑ le coefficient dépend du rapport h/b, nous supposons ici un rapport supérieur à 10 ; pour plus de précision, pour un rapport h/b supérieur ou égal à 5, on peut prendre

C = k1×h×b2

avec k1 = (1 - 0,63×b/h)/3

voir Jean-Louis Fanchon, Guide de mécanique, Nathan, (ISBN 978-2-09-178965-1), p. 315 - ↑ comme précédemment, nous avons supposé un rapport L/a supérieur ou égal à 10 ; dans le cas général, on a

C⊥ = C// /η

où η dépend du rapport h/b, mais varie très lentement : η = 0,743 pour un rapport de 6

voir Torsion (ESTP) p. 5 - ↑ Alain Michel, « Pièces mécaniques soudées — Calcul des assemblages », dans Techniques de l'ingénieur, no BM 5 187, 2006, p. 6

- ↑ par exemple norme CM66 (décembre 1966)